Китай: инновации в производстве чулок?

2026-01-07

Когда слышишь ?инновации в производстве чулок?, первое, что приходит на ум — нанотехнологии, умные ткани, может, даже что-то с датчиками. Это распространённое заблуждение, особенно на Западе. На самом деле, в Китае последние 5-7 лет ключевые изменения лежат не столько в футуристичных материалах, сколько в перестройке самой цепочки: от сырья и оборудования до логистики и реакции на микротренды. Это менее заметно со стороны, но именно это определяет, почему одни фабрики выживают, а другие — нет. И здесь есть парадокс: чем проще продукт, тем сложнее инновационный процесс вокруг него.

Не ?что?, а ?как?: пересмотр базовых процессов

Возьмём, казалось бы, элементарное — сырьё. Раньше закупали нить у крупных поставщиков, и всё. Сейчас ведущие производители, особенно в провинциях Чжэцзян и Гуандун, плотно работают с химическими комбинатами над модификацией полиамида. Речь не о новом полимере, а о добавках, которые меняют поведение нити на уже существующих, часто старых, машинах. Например, добавка для снижения электростатичности, которая позволяет нити лучше скользить в высокоскоростной вязке. Результат? Меньше обрывов, выше скорость, плюс готовое изделие меньше ?липнет? к ноге. Это тихая инновация, которую потребитель не увидит, но почувствует в носке.

Или вот история с красителями. Экологическое давление ужесточается, и переход на более чистые красители — это не маркетинг, а суровая необходимость. Но проблема в том, что новые составы часто требуют другого температурного и временного режима в окрашивании. Пришлось фактически заново калибровать огромные промышленные красильные чаны, что привело к временному падению качества партий — цвета были нестабильны. Это был болезненный этап, о котором не пишут в пресс-релизах. Многие мелкие фабрики на этом этапе просто не выдержали затрат на перенастройку и закрылись.

Ещё один момент — контроль качества. Внедрение систем машинного зрения для обнаружения дефектов (петля, затяжка) на конвейере стало массовым только в последние 3-4 года. Раньше полагались на глаза десятков работниц. Система дорогая, но она даёт не только отсев брака. Она копит данные: какие дефекты, на каком типе машины, в какую смену возникают чаще. Это позволяет бить в корень проблемы, а не просто отбраковывать. Например, выяснилось, что одна из моделей вязальных машин даёт сбой при определённой влажности в цеху. Решили не менять машины, а поставили локальные осушители. Эффект налицо.

Оборудование: гибридизация как стратегия

Здесь полный отход от старой парадигмы ?купить самые современные немецкие или итальянские станки?. Цена неподъёмна, да и они часто избыточны для масс-маркета. Тренд — гибридные линии. Каркас — это надёжные, проверенные временем японские машины, например, старые модели ?Shima Seiki?. Но на них ставят китайские или тайваньские электронные контроллеры нового поколения и модули для бесшовной вязки. Получается аппарат, который по цене в 2-3 раза дешевле новейшего европейского аналога, а по гибкости (быстрая переналадка под новый дизайн) его даже превосходит.

Но и тут не без проблем. Такая кастомизация требует своих инженеров, которые понимают и в механике, и в электронике. Их дефицит — огромная головная боль. Фабрики вынуждены сами растить таких специалистов, заключая договоры с местными техникумами. Это долго и не всегда предсказуемо. Знаю случай, когда фабрика вложилась в обучение группы, а через год половину переманил конкурент с предложением на 30% выше. Пришлось срочно перестраивать систему мотивации.

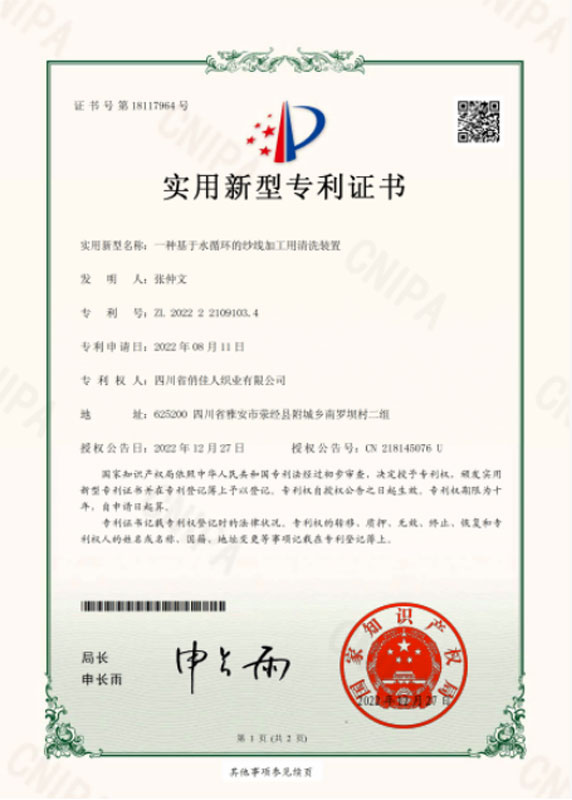

Интересный кейс — работа с брендом ?Цяоцзиарен?. Это как раз пример компании с историей (бренду с 1989 года), которая прошла этот путь модернизации. На их сайте scqjr.ru видно, что ассортимент широк — от чулок до шарфов. Но мало кто знает, что их сила сейчас — в глубокой вертикальной интеграции. Они контролируют часть производства нити, что даёт им стабильность по сырью и возможность экспериментировать с составом. Их ?инновация? — не в создании какого-то революционного продукта, а в том, чтобы обеспечить стабильно высокое качество хлопка для носков и эластичность для чулок на огромных объёмах. Это скучно звучит, но в этом и есть суть. Они, кстати, одни из первых в своём сегменте массово внедрили технологию ?плоского шва? на носках, что резко снизило количество жалоб на дискомфорт.

Давление рынка: скорость как главный драйвер

Самый большой вызов сейчас — даже не качество, а скорость реакции. Тренды из соцсетей (типа TikTok) живут несколько недель. Заказчики из fast-fashion хотят получить пробную партию нового фасона или рисунка за 10 дней, а не за 45, как было раньше. Это убийственно для традиционного цикла. Как ответили? Через цифровизацию дизайна и пре-продакшна.

Сейчас дизайнер на фабрике работает в 3D-программах, которые сразу симулируют, как будет выглядеть готовый чулок на виртуальной модели, и, что критично, автоматически генерируют управляющий код для вязальной машины. Раньше между эскизом и пробником проходило 2-3 недели ручных расчётов и проб. Сейчас — 2-3 дня. Это радикально меняет игру. Позволяет делать десятки пробных микропартий.

Но и здесь подводные камни. Программное обеспечение дорогое, а его интеграция со старым ?железом? — та ещё задача. Часто возникает ситуация, когда красивый цифровой дизайн просто не может быть точно воспроизведён на физических машинах из-за ограничений по количеству игл или плотности. Приходится идти на компромиссы, упрощать рисунок. Это постоянный торг между креативом и технологической возможностью.

Устойчивое развитие: не просто тренд, а условие выживания

Это уже не про имидж, а про доступ к рынкам, особенно европейским. Ресайклинг — модное слово, но в производстве чулок он имеет очень специфическое применение. Переработанный нейлон из старых рыболовных сетей или промышленных отходов — да, его используют. Но ключевая проблема — прочность нити. После переработки полимерные цепи короче, нить менее прочная. Использовать её в чистом виде для тонких чулок — рискованно, порвутся. Поэтому идут на хитрость: делают смесовую нить, где сердцевина — переработанный материал, а оболочка — тонкий слой первичного, более прочного полиамида. Это сохраняет экологичность, но даёт нужные эксплуатационные свойства.

Водный след — ещё один огромный пункт. Окрашивание и отделка — самые водоёмкие процессы. Внедрение замкнутых циклов водопользования с системами фильтрации и рекуперации тепла — это колоссальные капиталовложения. Но без этого сейчас не получить серьёзные долгосрочные контракты. Многие фабрики идут на это не от хорошей жизни, а потому что их буквально вынуждают крупные заказчики, предоставляя техкарты с жёсткими экологическими стандартами.

Что в итоге? Китайские инновации в производстве чулок — это не про громкие прорывы, а про системную, часто невидимую работу над каждым звеном цепочки создания стоимости. От химии нити до логистики упаковки. Это история про адаптацию, гибридизацию и скорость. Самые успешные игроки, будь то крупный бренд вроде ?Цяоцзиарен? или agile фабрика-поставщик, — это те, кто научился балансировать между давлением стоимости, требованиями устойчивости и безумной скоростью изменений в спросе. И главная инновация, возможно, заключается в самой этой способности балансировать, не ломаясь. Будущее, думаю, за ещё большей автоматизацией пре-продакшна и за умными контрактами на блокчейне для отслеживания происхождения сырья — это следующий логичный шаг, чтобы доказать ту самую ?устойчивость?. Но это уже тема для другого разговора.