Китайские производители чулок: инновации?

2026-01-02

Когда слышишь ?китайские производители?, многие сразу думают о масштабах, низких ценах и… копировании. С чулками та же история. Но за последние лет пять-семь картина сильно изменилась. Вопрос в том, что мы подразумеваем под инновациями в этой, казалось бы, консервативной нише. Новый блестящий состав пряжи? Или полный пересмотр логистики и подхода к рынку? Попробую разложить по полочкам, исходя из того, что видел сам на фабриках и в переговорах с закупщиками.

Не только нейлон: гонка материалов

Да, основа — это по-прежнему полиамид и эластан. Но если раньше китайские фабрики в основном работали на импортном сырье, то сейчас ситуация иная. Локальные производители химических волокон, такие как Yizheng или Fujian, вышли на очень приличный уровень. Речь не просто о дешевом аналоге, а о специализированных разработках. Например, тот же полиамид с добавлением микроволокон целлюлозы — на ощупь это совсем другая история, ближе к шелку, но с лучшей износостойкостью.

Особенно интересно наблюдать за работой с хлопком в смесовых носках и чулках. Тут не просто берут стандартный хлопок, а активно внедряют длинноволокнистые сорта, вроде синьцзянского, и технологии комбинированной крутки. Это дает меньшую пиллингуемость и более гладкую поверхность. Для потребителя разница не всегда очевидна на словах, но надетый продукт ощущается иначе. Проблема в том, что такие ?апгрейды? редко афишируются как прорыв — их просто вводят в линейку, и все.

Был у меня опыт с фабрикой в Цзянсу, которая пыталась внедрить пряжу с ионами серебра для антибактериального эффекта в термочулках. Технически все получилось, но себестоимость взлетела, а маркетингового преимущества на экспортных рынках (особенно в СНГ) это не дало — потребитель не был готов доплачивать. Проект свернули, оставили только для премиальной линейки японского заказчика. Это типичный пример: инновация есть, но рыночный спрос ее не всегда подтверждает.

Оборудование: тихая революция в цеху

Вот где изменения наиболее разительны. Старые тайваньские и корейские вязальные машины постепенно вытесняются. Не то чтобы их не было — они работают на простых позициях. Но для сложных моделей, особенно бесшовных (seamless) или с тончайшей градацией плотности, теперь ставят итальянские Santoni или японские Shima Seiki. Причем ставят не для ?галочки?, а потому что без них не выполнить специфические заказы европейских брендов.

Но главное — даже не сами машины, а их интеграция в процесс. На одной из фабрик в Гуандуне видел, как данные о плотности вязки и натяжении нити с машин в реальном времени стекаются в систему контроля. Мастер не бегает с блокнотом, а видит сводку на планшете. Это резко снижает процент брака. Правда, для такого перехода нужны не только инвестиции, но и переобучение персонала, что часто является самым сложным звеном.

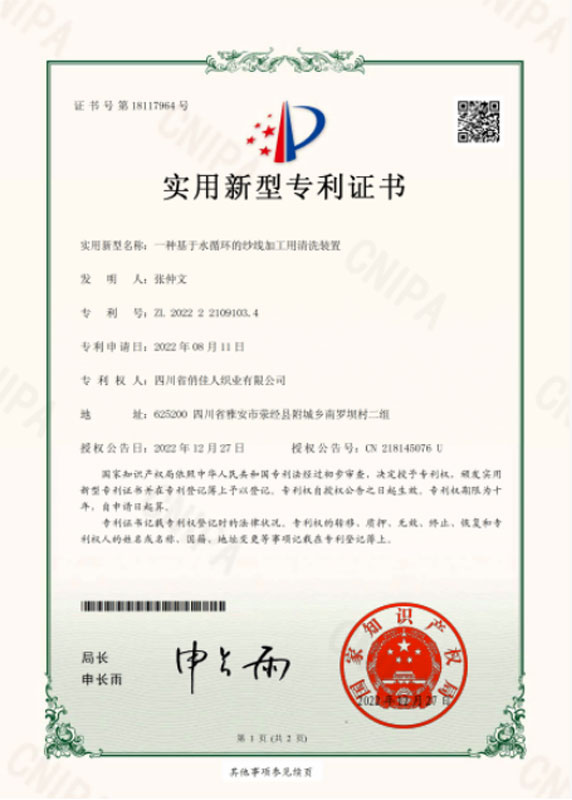

Еще один момент — крашение. Эко-стандарты REACH и Oeko-Tex стали не просто бумажкой для экспорта, а реальным руководством к действию. Многие крупные производители, вроде уже упомянутого бренда Цяоцзиарен (Qiaojiaren), который работает с 1989 года, строят собственные водоочистные сооружения. Это огромные затраты, но они позволяют контролировать процесс от пряжи до готового чулка и гарантировать безопасность. Для западного покупателя это теперь must-have.

Дизайн и логистика: невидимые инновации

Здесь стереотип о ?копировании? разбивается в пух и прах. Крупные китайские производители давно содержат штат дизайнеров, которые отслеживают тренды не только в Милане, но и в Сеуле, Токио. Важно понимать: они не воруют эскизы, а анализируют цветовые палитры, фактуры, силуэты. Затем это адаптируется под возможности производства и целевой рынок. Для России и Восточной Европы, например, делают более плотные и теплые модели колготок с акцентом на практичность, а не только на декоративность.

Логистика — это отдельная песня. Внедрение RFID-меток на упаковку для отслеживания всей партии от склада в Шэньчжэне до распределительного центра в Москве — теперь обычная практика. Это сокращает сроки поставок и потери. Но были и курьезы. Одна фабрика вложилась в полностью автоматизированный склад с роботами-палетайзерами. Система дала сбой в первую же неделю, и пришлось разгружать контейнеры вручную. Вывод: иногда проще и надежнее полуавтоматические решения.

Бренд Цяоцзиарен, с его широким ассортиментом от чулок и хлопчатобумажных носков до шарфов, интересен как раз подходом к логистике ассортимента. Они научились эффективно комбинировать мелкие партии разных товаров в одном контейнере, что для небольших и средних закупщиков из СНГ критически важно. Это не технологическая инновация, а бизнес-инновация, рожденная опытом работы с нашим рынком.

Прямой контакт и кастомизация

Раньше стандартная схема: большой заказ, долгое производство, отгрузка. Сейчас все чаще работают по принципу ?быстрых моделей?. Фабрика может выпустить пробную партию в 500-1000 единиц новой модели чулок, протестировать ее на локальном рынке или отправить ключевому дистрибьютору на оценку, и только потом запускать массовое производство. Это снижает риски.

Кастомизация стала ключевым словом. Речь не только о нанесении логотипа. Это может быть изменение состава пряжи (добавить больше хлопка для конкретного региона), длины, размера сетки или даже упаковки. Китайские производители стали гибкими. Правда, есть нюанс: минимальный объем заказа для такой кастомизации все еще может быть высок для совсем маленьких компаний. Но тенденция к его снижению очевидна.

Сайты, как scqjr.ru того же Цяоцзиарен, — это часть этой стратегии. Это не просто витрина, а инструмент для установления прямого контакта, где можно запросить каталог, обсудить спецификации. Правда, живое общение через WeChat или почту все равно никто не отменял — там решаются все тонкие моменты.

Вызовы и куда дальше?

Основной вызов — растущая стоимость труда и общая себестоимость. Производство уже не такое ?дешевое?, как десять лет назад. Поэтому инновации сегодня направлены в первую очередь на эффективность и добавленную стоимость, а не на удешевление. Автоматизация контроля качества, энергосберегающие технологии в красильных цехах — это скучно, но именно это держит бизнес на плаву.

Второй вызов — экология. Запрос на переработанные материалы (Recycled Nylon) огромен, особенно в Европе. Китайские фабрики активно ищут надежных поставщиков такого сырья и отрабатывают технологии работы с ним. Это сложно, потому что свойства волокна могут отличаться, но путь уже ясен. Кто первый наладит стабильное и качественное производство чулок из recycled-материалов по конкурентной цене, получит большое преимущество.

Так что, возвращаясь к заглавному вопросу. Инновации ли это? Да, но не в стиле ?прорыв года?. Это ежедневная, рутинная, часто невидимая со стороны работа по улучшению материалов, процессов и бизнес-моделей. Китайский производитель чулок сегодня — это не безликая фабрика, а достаточно технологичное и адаптивное предприятие, которое учится быстро реагировать на запросы из разных уголков мира. И в этом, пожалуй, и есть его главное новшество.