Китайские производители белых чулок: технологии?

2026-01-04

Когда слышишь ?китайские белые чулки?, первое, что приходит в голову — массовость, дешевизна, и где-то на заднем плане — ?технологии??, да с вопросительным знаком. Многие думают, что там всё упирается в цену и объёмы, а про тонкости вроде крутки нити, плотности вязки или обработки шва говорят редко. Но именно в этих тонкостях и кроется разница между партией, которую забракуют на первом же контроле, и продуктом, который годами держит форму. Сам через это проходил, и не раз.

Откуда растут ноги у ?белых чулок?

Начнем с базиса. ?Белые чулки? — это же не только про цвет. Это часто условное обозначение классических, плотных, чаще всего хлопковых или с большим содержанием хлопка моделей для униформы, медицины, сферы услуг. Ключевое слово — функциональность. И вот здесь первый подводный камень: заказчик хочет ?просто белые, плотные и дешевые?. А на деле, если сырье — низкосортный хлопок с коротким волокном, готовые изделия после двух-трех стирок потеряют вид, сядут или, наоборот, растянутся. Технология начинается не на вязальной машине, а на этапе выбора пряжи.

Вспоминается один контракт лет пять назад. Заказ из СНГ, крупная партия для сети общепита. Спецификации были расплывчатыми: ?белые, хлопок, 80 ден?. Сделали по минимальной калькуляции, из пряжи среднего уровня. Всё прошло приемку, отгрузили. А через полгода — рекламации: чулки быстро протираются в области пятки и мыска, теряют белизну. Оказалось, в спецификациях не учли интенсивность эксплуатации (частые стирки с отбеливателями) и необходимость усиления уязвимых зон. Пришлось пересматривать состав, добавлять полиэстер для износостойкости и менять технологию вязки в критичных точках. Учились, что называется, на своих ошибках.

Поэтому сейчас, когда слышу запрос на ?белые чулки?, первый вопрос: ?А для чего? Для ежедневной носки в офисе, для медперсонала, который целый день на ногах, или для одноразовых мероприятий?? Ответ кардинально меняет подход к производственному процессу.

Сырье и его ?характер?

С хлопком история отдельная. Китай — крупный производитель, но качество сырца очень разное. Синьцзянский хлопок, например, с длинным штапелем, дает более гладкую и прочную нить. Но и стоимость другая. Многие фабрики, особенно работающие на низкий ценовой сегмент, используют смесовую или восстановленную пряжу. Это сразу видно по готовому изделию: поверхность не такая ровная, есть микро-ворсинки, которые скорее скатываются.

Технология подготовки пряжи — это про влажность, температуру в цеху. Если нить пересушена, она становится ломкой, чаще рвется на вязке. Приходится выдерживать климат-контроль, что не везде и не всегда делается. Видел цеха, где машины стоят чуть ли не под открытым небом, и тогда о какой стабильности плотности можно говорить? Плотность, кстати, измеряется не только в ?денах?. Важен показатель количества игл на дюйм на машине — чем выше, тем тоньше и плотнее вязка. Для тех же ?белых чулок? часто используют машины с 200-220 иглами. Но если нить некачественная, на высоких иглах она просто рвется, увеличивая процент брака.

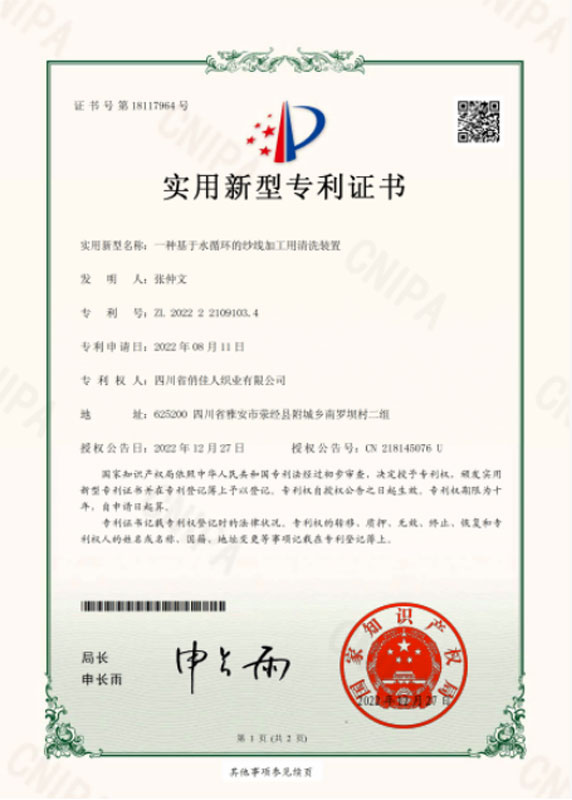

Здесь стоит упомянуть бренд, который давно работает с сырьем. Вот, например, Сычуаньское ткацкое ООО Цяоцзиарен (их сайт — scqjr.ru). Они на рынке с 89-го года, и их ассортимент — от чулок до полотенец. Судя по их позиционированию, они делают ставку на широкий охват, но если копнуть в их классические модели, то видно, что основа — это как раз работа с натуральными материалами. У таких производителей обычно налажены долгосрочные связи с прядильными фабриками, есть входной контроль сырья. Это не гарантия идеала, но это системный подход, который снижает риски.

Процесс вязки: где кроются нюансы

Сама вязка — казалось бы, автоматизированный процесс. Загрузил программу, и машина шьет. Но программы эти пишутся под конкретную модель, и здесь нужен опытный технолог. Форма пятки, мыска, резинки (ластика) — всё это закладывается в программу. Для ?белых чулок? часто требуется бесшовная технология вязки мыска (seamless toe), чтобы не натирал. Это не самая простая операция.

Одна из частых проблем на этом этапе — ?завитки? или неравномерное натяжение нити по полотну. Из-за этого готовый чулок может закручиваться по спирали. Причина — в неправильной настройке натяжителей нити на машине или в неоднородности самой пряжи. Бороться с этим можно только постоянным контролем и калибровкой оборудования. На больших фабриках есть выборочный контроль каждого десятого изделия, на мелких — часто надеются на авось.

Еще один момент — отбеливание и крашение. Идеально белый цвет — это сложно. Натуральный хлопок имеет оттенок слоновой кости. Чтобы добиться снежной белизны, применяют отбеливатели. Но если перестараться, волокно повреждается, теряет прочность. Нужно найти баланс между белизной и сохранностью структуры. Хорошие производители используют кислородсодержащие отбеливатели, которые мягче действуют, чем хлорные, но они дороже.

Контроль качества: что часто упускают

Это, пожалуй, самый болезненный пункт для многих. Контроль — это не просто ?посмотреть на свет?. Это проверка на растяжение, на усадку после стирки, на устойчивость цвета. По стандартам, должны проводиться испытания образцов из каждой партии сырья и готовой продукции. В реальности, особенно при срочных заказах, этим пренебрегают.

Помню, как мы потеряли крупного клиента именно из-за усадки. Сделали партию, визуально всё идеально. Клиент получил, отправил в свою лабораторию — а там после пяти стирок при 60 градусах усадка по длине составила 8% при допустимых 5%. Всё, брак. Причина — пряжа была не стабилизированная, не прошла предварительную термообработку для снятия внутренних напряжений. С тех пор на это обращаю внимание в первую очередь.

Часто упускают и проверку швов. Если шов есть (не в бесшовных моделях), он должен быть плоским и эластичным. Грубый шов будет врезаться в кожу. Проверяется это и на специальных манекенах-ногах, и вручную — просто надевая и снимая. Качественный чулок должен садиться как влитой и сниматься без усилий, не выворачиваясь наизнанку.

Упаковка и логистика: финальные штрихи

Казалось бы, мелочь. Но как упакуешь, так и довезешь. Белые чулки очень маркие. Упаковка в индивидуальные полипропиленовые пакеты — обязательно. Но и здесь есть нюанс: если упаковать чулки, которые не остыли после процесса термофиксации (а он применяется для придания формы), внутри пакета может образоваться конденсат. Результат — пятна, плесень. Технология требует полного охлаждения перед упаковкой.

Логистика тоже влияет. Если коробки хранятся на сыром складе или перевозятся в контейнере без контроля влажности, товарный вид может быть испорчен. Один раз видел, как из-за конденсата в морском контейнере вся партия в картонных коробках отсырела, коробки размокли, а на чулках появились желтоватые разводы. Убытки колоссальные.

Именно поэтому серьезные игроки, включая того же Цяоцзиарен, уделяют внимание всей цепочке — от сырья до отгрузки. Их долгое присутствие на рынке говорит о том, что они смогли выстроить если не идеальный, то стабильный процесс. Они, кстати, в своем ассортименте указывают не просто ?чулки?, а делают акцент на материалы (хлопок, шерсть). Это уже намек на понимание, что продукт — это не просто вязка, а комплекс характеристик.

Итоги: так в чем же технологии?

Так что же такое технологии в производстве китайских белых чулок? Это не обязательно роботы-манипуляторы и AI. Чаще — это накопленный опыт, который превращается в четкие параметры: какая пряжа, с каким коэффициентом крутки, на машине с каким количеством игл, при какой температуре вязки и фиксации, с каким протоколом контроля.

Это умение предвидеть проблемы: знаешь, что для конкретного рынка СНГ нужна большая размерная сетка и усиленная пятка, а для Европы — акцент на экологичность красителей и перерабатываемую упаковку.

И главное — это понимание, что ?белые чулки? давно перестали быть простым товаром. Это продукт, где за кажущейся простотой скрывается масса технических решений. И да, китайские производители, особенно те, кто работает не первый год, эти решения находят. Другой вопрос, готов ли заказчик платить не только за хлопок, но и за эти, не всегда очевидные со стороны, технологические операции. Часто именно на этом этапе и происходит разделение между ?просто товаром? и надежным продуктом.