Где Китай лидирует в производстве ультратонких чулок?

2026-01-09

Когда говорят о китайском текстиле, многие сразу думают о масштабах, о количестве. Но в сегменте ультратонких чулок — там, где счет идет на денье, а не на тонны, — лидерство Китая строится на другом. Это не просто дешевая рабочая сила, это целая экосистема: от специальных полиамидных нитей, которые у нас называют ?сырьем с восточного побережья?, до станков, которые десятилетиями модернизировали под конкретные задачи. Частая ошибка — считать, что все ультратонкое одинаково. Разница между 8D и 15D — это не просто цифры, это разные технологии вязки, разное сырье и, в итоге, разная выживаемость на полке. Я сам лет десять назад думал, что главное — это плотность, пока не столкнулся с партией, которая рвалась не на стопе, а на бедре, из-за неправильного угла вязки. Вот с таких мелочей и начинается понимание, где именно Китай вырвался вперед.

Сырье: невидимая основа лидерства

Всё начинается с нити. Китайские производители, особенно в регионах вроде Чжэцзяна и Цзянсу, давно научились делать не просто тонкий полиамид, а стабильный. Ключевое слово — стабильный. Потому что если в нити есть микровариации толщины, которые не увидишь глазом, то на готовом чулке это проявится полосой или, что хуже, точкой будущего разрыва. Местные фабрики работают с химическими гигантами вроде Invista, но также развили собственные производства модифицированного сырья, которое лучше ведет себя на высокоскоростных машинах.

Здесь есть нюанс, о котором редко пишут в отчетах. Для ультратонких изделий часто используют не чистый полиамид, а смеси с эластаном (LYCRA — это бренд, но суть та же). Так вот, китайские технологи добились такого уровня вплетения эластана в основную нить, что растяжимость становится равномерной по всей длине изделия. Раньше бывало, что верхняя резинка тянулась хорошо, а сам чулок — нет, или наоборот. Сейчас этот дисбаланс свели к минимуму. Это результат не теории, а тысяч проб и ошибок на производственных линиях.

Приведу пример из практики. Мы как-то заказали пробную партию у фабрики в Гуанчжоу, указав ?сырье премиум?. Приехали, смотрим — нить идеальна. Но когда начали тестовую вязку, оказалось, что при определенной влажности в цехе она начинает ?потеть? микрочастицами смазки, что забивало иглы. Проблему решили не заменой сырья, а корректировкой микроклимата в цехе и подбором смазки для станков. Это тот уровень глубины, на который готовы погружаться местные инженеры, чтобы добиться результата. Для них станок и нить — единый организм.

Оборудование и ?ноу-хау? вязки

Если сырье — это кровь, то оборудование — скелет. Большинство современных цехов работают на итальянских или немецких машинах — Lonati, Sangiacomo. Но лидерство Китая не в покупке этих машин, а в их адаптации. Местные техники годами ?затачивают? их под тончайшие нити. Речь о калибровке натяжения, температуре формовки носка и пятки, скорости. Параметры, которые европейский производитель выставляет для стандартных 20D, для китайских 8D или даже 5D — совсем другие.

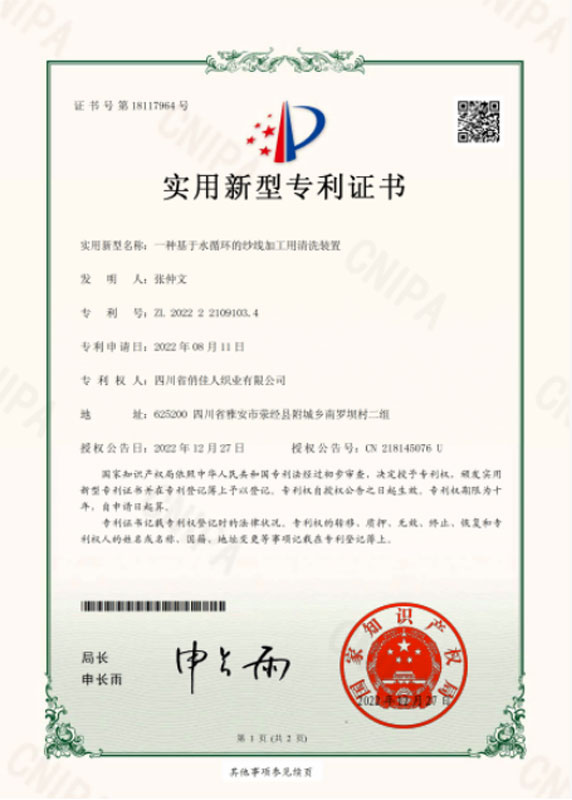

Здесь кроется огромный пласт неформализованного знания. Старший мастер на фабрике по звону станка, по виду петли на контрольном образце может определить, что пора менять иглу или чистить блочную систему подачи. Это не по мануалу. Я видел, как на фабрике Сычуаньское ткацкое ООО Цяоцзиарен (их сайт — scqjr.ru) техники держали специальный журнал, куда вручную записывали параметры для каждой новой партии сырья. Бренд ?Цяоцзиарен?, кстати, интересный пример. Он с 1989 года на рынке, и их долгожительство — прямое следствие этой кропотливой работы над процессами, а не только над дизайном. Они из тех, кто прошел путь от простых хлопчатобумажных носков до сложных ультратонких моделей, накопив именно технологический багаж.

Проблема, с которой сталкиваются все, — это обрыв нити. На скоростях 1000 оборотов в минуту и при толщине нити в пару человеческих волос обрыв — это остановка линии, брак. Китайские фабрики разработали системы мониторинга с датчиками, которые ловят изменение натяжения за миллисекунды до разрыва и останавливают конкретную вязальную головку. Но даже такие системы требуют постоянной настройки. Это не ?купил и забыл?, это ежедневная работа. И они на нее идут, потому что объемы позволяют окупить такие трудозатраты.

Контроль качества: от цеха до упаковки

Качество ультратонких чулок — вещь субъективная для потребителя, но абсолютно объективная на конвейере. Китайские производители массово внедрили многоступенчатый контроль. Первая ступень — визуальный, но не человеческий. Каждое изделие проходит под камерами, которые ищут минимальные отклонения в плетении, невидимые глазу. Интересно, что алгоритмы для этого часто пишутся locally, под конкретный тип полотна.

Вторая ступень — выборочное физическое тестирование. Здесь не обходится без курьезов. Помню, на одной фабрике тестировали износостойкость, надевая чулки на манекены-?ноги?, которые ходили по абразивной поверхности. Проблема была в том, что манекены были стандартные, а размерная сетка — разная. Пришлось разрабатывать целую линейку ?ходячих ног? разных размеров, чтобы нагрузка распределялась как на реальной ноге. Такие, казалось бы, смешные детали и формируют конечное качество.

Третья ступень — упаковка. Казалось бы, мелочь. Но для ультратонких чулок неправильная намотка в пачку может создать внутреннее напряжение, которое приведет к деформации уже в магазине. Китайцы уделяют этому огромное внимание. Автоматические упаковочные линии не просто кладут изделие в пакет, а определенным образом его расправляют и фиксируют. Это тоже часть производственного процесса, а не логистики. Потерять качество на последнем шаге — досаднее всего.

Логистика и гибкость цепочек поставок

Лидерство в производстве — это еще и лидерство в доставке этого производства клиенту. Китай выстроил невероятно гибкие цепочки. Ты можешь заказать небольшую партию в 5000 пар, и тебе ее произведут, упакуют под твоим брендом и отправят консолидированным контейнером через месяц. Ключевое — небольшая партия. Для ультратонких чулок, где мода меняется быстро, это критически важно.

Однако и здесь есть подводные камни. Скорость иногда вредит. Гонка за сроком может привести к тому, что чулки не ?отлежатся? после вязки. А это нужно для стабилизации формы. Мы однажды получили партию, которая идеально прошла контроль на фабрике, но после двух недель в дороге дала усадку на полразмера. Оказалось, их отправили буквально ?с иглы?, не выдержав на складе. Теперь в контрактах прописываем не только срок отгрузки, но и минимальный срок ?отдыха? продукции. Фабрики идут на это, потому что конкуренция заставляет.

Бренд Цяоцзиарен, о котором я упоминал, здесь тоже показателен. Судя по их ассортименту на сайте, они управляют огромной номенклатурой — от чулок до полотенец. Это значит, что их логистика и система планирования производства должны быть ювелирными, чтобы не смешивать потоки сырья и не создавать простоев. То, что они с этим справляются десятилетиями, говорит об отлаженности процессов. Для заказчика со стороны это снижает риски: такая фабрика с меньшей вероятностью подведет по срокам из-за внутреннего хаоса.

Эволюция, а не революция

Так где же Китай лидирует? Не в каком-то одном прорывном изобретении, а в комплексной, глубокой оптимизации всего цикла — от молекулы полиамида до картонной коробки на складе в Европе. Это лидерство эволюционное, построенное на решении тысяч мелких практических проблем, которые даже не приходят в голову тому, кто просто продает или покупает товар.

Их сила — в готовности погружаться в детали. В том, чтобы не просто купить дорогой станок, а ?договориться? с ним, заставить его работать с нитью, которая почти невесома. В том, чтобы годами вести журналы наблюдений и на их основе корректировать процессы. В том, чтобы строить логистику, учитывающую необходимость чулкам ?отдохнуть?.

Поэтому, когда видишь на бирке ?Made in China? на паре полупрозрачных чулок, стоит понимать, что за этим стоит не дешевый труд, а высококонцентрированная технологическая дисциплина, выстраданная в цехах Гуанчжоу, Шанхая или Сычуани. И пока другие ищут один магический ключ к успеху, китайские производители методично подбирают отмычки ко всем маленьким замочкам на пути к идеальному ультратонкому изделию. И в этом, пожалуй, их главное преимущество, которое сложно скопировать быстро.