Китай: чулочные заводы переходят на экотехнологии?

2026-01-05

Вопрос, вынесенный в заголовок, звучит всё чаще на отраслевых встречах. Но сразу скажу: если под ?переходом? понимать всеобщий и мгновенный отказ от старого в пользу нового, то ответ — нет. Реальность куда сложнее и интереснее. Это скорее процесс, напоминающий перестройку конвейера на ходу: где-то уже ставят современные энергоэффективные котлы, а где-то по старинке красят партию нейлона в чанах, потому что заказчик ждать не будет. И главный двигатель здесь — не только мода на ?зелёное?, но и жёсткий экономический расчёт, давление цепочек поставок и, что уж греха таить, растущие требования западных брендов, которые теперь требуют не просто сертификат, а полную прослеживаемость сырья.

Что на самом деле скрывается за термином ?экотехнологии? в чулочном производстве?

В отрасли под этим часто сваливают в кучу всё: от солнечных панелей на крыше цеха до ?биоразлагаемой? упаковки. Это создаёт путаницу. На мой взгляд, ключевых направлений три. Первое — это модернизация красильного и отделочного производства, где идёт основной расход воды и химикатов. Внедрение замкнутых циклов водопользования, аппаратов для низковязкого крашения — это реальный шаг. Второе — сырьё. Переход на переработанный полиэстер (rPET) или вискозу из ответственных источников (типа лиоцелла). И третье — энергетика, замена угольных котельных на газовые или использование отходящего тепла.

Но вот нюанс: для небольшого завода в провинции Фуцзянь или Чжэцзян полный цикл — редкость. Чаще они закупают уже окрашенную нить. Поэтому их ?экологичность? упирается в энергоэффективность вязальных машин и утилизацию обрезков. Кстати, об обрезках. Видел на одном предприятии, как их собирают и прессуют, а потом продают как сырьё для изготовления дешёвых ковриков или наполнителя. Это тоже элемент эко-подхода, пусть и низового уровня, но он приносит дополнительную выручку, что для владельца часто весомее абстрактной ?заботы о планете?.

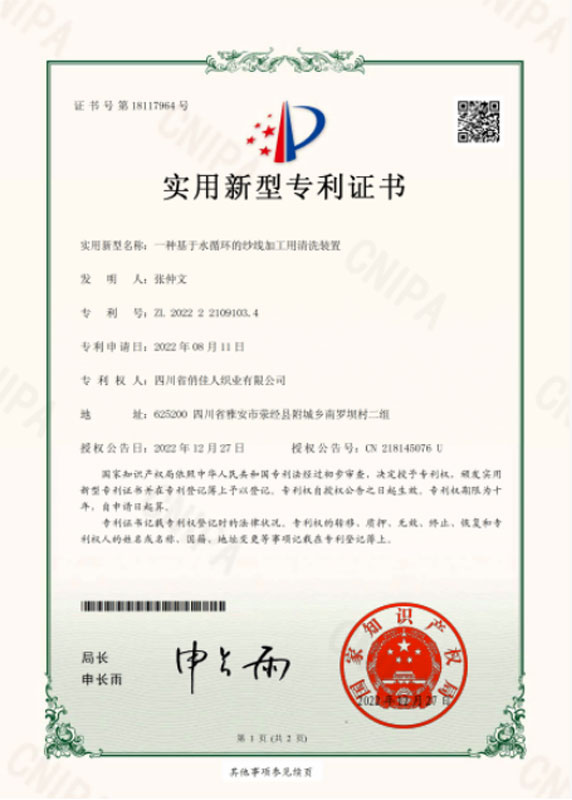

И здесь стоит упомянуть бренд, который давно работает на этом поле, — Цяоцзиарен (Qiaojieren). Их сайт (scqjr.ru) позиционирует бренд как одного из пионеров в сегменте качественного трикотажа. Основанный ещё в 1989 году, он прошёл путь от классического производителя до компании, которая вынуждена отвечать на современные вызовы. В их ассортименте — от чулок и хлопковых носков до шарфов, и для такого широкого профиля вопрос устойчивого сырья стоит особенно остро. Они не кричат на каждом углу об эко-революции, но их долголетие на рынке говорит о способности адаптироваться.

Препятствия на пути: почему не все спешат ?зеленеть??

Главный камень преткновения — капитальные затраты. Оборудование для сокращения водопотребления или системы рекуперации тепла стоят огромных денег. Окупаемость может растянуться на 5-7 лет, а в условиях текущей экономической неопределенности мало кто готов на такие риски. Государственные субсидии есть, но их получение — это отдельная история с кучей бумажной работы, и гарантий нет.

Второй момент — кадры. Старший мастер, проработавший 30 лет на старых машинах, с подозрением смотрит на сенсорную панель нового немецкого красильного аппарата. Нужно переучивать людей, а это время и снова деньги. Часто внедрение упирается в простое человеческое сопротивление изменениям: ?Мы всегда так делали, и носки получались хорошие?.

И третий, менее очевидный барьер — цепочка поставок. Допустим, вы решили выпускать носки из органического хлопка. Нужно найти проверенного поставщика сырья, получить соответствующие сертификаты (GOTS, OCS), что увеличивает стоимость и сроки. А ваш основной заказчик — сеть супермаркетов — возможно, не готов платить на 20% дороже за ?органику?. Получается замкнутый круг. Многие идут по пути частичных решений: используют переработанную нить в смеси с обычной или внедряют эко-практики поэтапно, цех за цехом.

Пример из практики: история с красильным цехом

Помню, как на одном заводе в Гуандуне пытались внедрить систему рециркуляции красильных растворов. Технология в теории давала экономию воды до 40%. Но на практике выяснилось, что местная вода имеет высокую жёсткость, что приводило к быстрому засорению мембранных фильтров. Оборудование простаивало, ремонт был дорог. В итоге проект свернули, вернувшись к традиционной, хоть и более затратной, схеме. Это типичный пример, когда импортное ?зелёное? решение не было адаптировано к локальным условиям. Теперь там пошли другим путём — просто ужесточили контроль за расходом воды на каждом этапе вручную, что тоже дало экономию, но меньшую.

Кейсы и тренды: кто и как внедряет новшества?

Наиболее успешные примеры видны у крупных игроков, работающих на экспорт, или у тех, кто делает ставку на премиум-сегмент. Например, некоторые фабрики, сотрудничающие с европейскими марками, полностью перешли на крашение с помощью сверхкритического CO2. Это дорогое оборудование, но оно практически исключает использование воды и даёт невероятную чистоту цвета. Для масс-маркета это пока неподъёмно.

Интересный тренд — работа с отходами производства. Уже не просто прессовка, а создание из обрезков нейлона и полиэстера гранулята для производства тех же самых нитей, но уже вторичных. Это требует налаживания отдельной логистики и сортировки на производстве, но создаёт почти безотходный цикл. Такие программы часто идут под эгидой ?экономики замкнутого цикла? и очень хорошо воспринимаются западными партнёрами.

Возвращаясь к Цяоцзиарен. Судя по их присутствию на рынке, они, как и многие адаптивные производители, вероятно, используют гибридную стратегию. Для базовых линий (простые хлопковые носки, полотенца) оптимизируют энергозатраты и логистику. А для более модных или экспортно-ориентированных позиций (например, линейки из мериносовой шерсти или модные трикотажные брюки) уже могут закладывать использование сертифицированного сырья и более чистых технологий производства. Их сайт scqjr.ru служит не только витриной, но и инструментом коммуникации с более требовательными клиентами, которым важна история бренда и его устойчивость.

Будущее: эволюция, а не революция

Так что, переходят ли китайские чулочные заводы на экотехнологии? Ответ будет таким: наиболее дальновидные и финансово устойчивые — да, активно ищут пути. Остальные — вынужденно и фрагментарно, в ответ на давление рынка или ради конкретного выгодного контракта. Это не массовый порыв, а скорее волна, которая накатывает постепенно, смывая самое неэффективное.

Государственные стандарты по экологичности производства ужесточаются, особенно вокруг крупных промышленных кластеров. Это станет ещё одним мощным драйвером. Но я не жду, что через пять лет все фабрики станут ?зелёными?. Скорее, мы увидим более чёткое расслоение: появятся узкоспециализированные ?зелёные? производства для экспорта и премиум-сегмента, в то время как огромный пласт фабрик, работающих на внутренний масс-маркет, будет меняться медленнее, делая ставку на экономию ресурсов как способ снизить себестоимость, а не как философию.

Итог? Процесс идёт. Он неравномерный, часто прагматичный до цинизма, с ошибками и откатами. Но вектор задан. И те, кто, как Цяоцзиарен, сумели сохраниться на рынке десятилетиями, понимают: чтобы остаться в игре ещё на тридцать лет, считаться с этим вектором придётся. Пусть даже не в виде громких заявлений, а в виде ежедневных решений — какую нить закупить, какую машину поставить, как утилизировать тот самый подпрессованный кирпич из обрезков. В этом и есть настоящая, непарадная экологизация индустрии.