Китайские чулочные заводы: технологии?

2026-01-01

Когда слышишь ?китайские технологии? в контексте чулочного производства, у многих сразу возникает образ дешевого конвейера и тонны одноразового товара. Но это, если честно, уже лет десять как устаревший взгляд. Реальность куда сложнее и интереснее. Там сейчас идет настоящая тихая революция — не в громких заявлениях, а в цехах, где шумят машины. И ключевой вопрос не ?есть ли технологии??, а ?какие именно и для какого рынка??. Потому что разрыв между фабрикой, шьющей носки за доллар дюжину, и предприятием, вкладывающим в R&D для итальянских или японских брендов, — колоссальный. Давайте разбираться без глянца.

От ?железа? к ?софту?: эволюция станков

Раньше все упиралось в покупку оборудования. Импортные итальянские Lonati или японские машины — это был знак качества. Китайские заводы массово их закупали, и до сих пор на многих это основа. Но сейчас тренд другой — адаптация и доработка. Видел на одной фабрике в Цзянсу старые Lonati, которые местные инженеры оснастили своими системами контроля натяжения нити и датчиками обрыва. Получилось, грубо говоря, 80% производительности новой модели за 30% стоимости апгрейда. Это и есть их текущая технологическая зрелость — не изобретать с нуля, а гибко кастомизировать под конкретные задачи.

А вот с сырьем — отдельная история. Переход с обычного хлопка на модал, тенсель, бамбуковое волокно или recycled polyester — это уже не экзотика, а почти стандарт для заводов, работающих на экспорт в Европу. Но тут кроется подвох. Закупить пряжу — полдела. Настроить тот же старый станок на работу с эластаном и модалом в смеси, чтобы он не ?жевал? нить и не давал брак — это уже требует глубокого понимания процесса. Часто сталкивался с тем, что фабрика гордо заявляет о новом ?экологичном? материале, а на пробной партии видишь неравномерную вязку или проблемы с посадкой. Технология — это не только материал на складе, но и умение его обработать.

Кстати, о браке. Самый показательный момент — система контроля. На передовых заводах уже не сидят ряды бабушек с лупами, выискивая петлю. Внедряют камеры с компьютерным зрением. Но и тут не все гладко. Однажды наблюдал, как такая система ?ругалась? на малейшую неоднородность окраса пряжи ?хеather?, приняв это за дефект, хотя это была дизайнерская задумка. Пришлось программистам и технологам неделю ?учиться? различать. Это к вопросу о том, что автоматизация должна быть с мозгами, а не просто для галочки.

Бренды против ?белого ярлыка?: где живут реальные инновации

Здесь и проходит главный водораздел. Завод, который 90% мощности отдает под OEM (производство под чужим брендом), часто технологически очень дисциплинирован, но не склонен к рискам. Он выполняет ТЗ заказчика. Инновации приходят сверху, от бренда. Совсем другое дело — предприятия со своими сильными локальными брендами. Они вынуждены экспериментировать, чтобы удержать внутренний рынок, который стал безумно конкурентным.

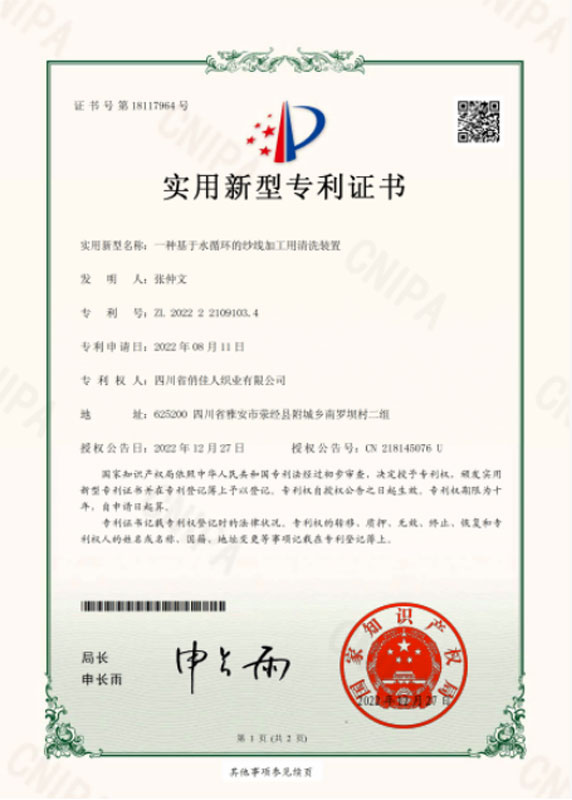

Вот, к примеру, возьмем бренд ?Цяоцзиарен? (Qiaojiaren). Основан в 1989 году, это один из старейших игроков. Заглянем на их сайт — scqjr.ru. Видно, что ассортимент широкий: от чулок и хлопковых носков до шерстяных тканей и нижнего белья. Для такого бренда технология — это не только производство, но и создание линейки продуктов. Им нужно, чтобы их трикотажные брюки ?дышали?, а носки из мериноса не кололись после третьей стирки. Это заставляет их фабрику (Сычуаньское ткацкое ООО Цяоцзиарен) вникать в детали отделки, в методы крашения, которые меньше вредят волокну. Это приземленная, но критически важная технологическая работа.

Именно такие компании часто становятся полигоном для новых идей. Скажем, внедрение бесшовной технологии (seamless) для нижнего белья или спортивных носков. Сначала пробуют для своих линеек, отлаживают процесс, а потом могут предлагать и как OEM-услугу. У них есть мотивация вкладываться в R&D, потому что они видят прямую отдачу в продажах своего имени. В отличие от анонимного завода, который ждет указаний от клиента.

Узкие места: о чем не пишут в брошюрах

Говоря о технологиях, все любят рассуждать о больших данных и ?Индустрии 4.0?. На практике же на многих китайских заводах главная головная боль — логистика внутри цеха и управление малыми партиями. Мода стала быстрой, заказы — мелкими и срочными. Перестроить линию с толстых шерстяных носков на тонкие нейлоновые чулки — это не пять минут. Нужно менять иглы, плотность, настройки. Чем быстрее и с меньшим процентом брака это делает бригада, тем выше реальная технологическая культура предприятия. Видел места, где на это уходит полдня, а есть где справляются за час. И это не зависит от новизны станков, а зависит от навыков мастеров и организации процесса.

Еще один момент — экология. Давление со стороны европейских заказчиков заставляет внедрять системы очистки воды после крашения, переходить на более чистые виды топлива для котельных. Это огромные капиталовложения, которые не увеличивают напрямую выпуск партий. И здесь технологии отступают на второй план, уступая место экономике. Многие средние заводы идут на хитрости: имеют одну ?образцово-показательную? линию для приема важных гостей и аудиторов, а основное производство работает по-старому. Это горькая, но частая реальность.

Кейс: неудача с ?умными? носками

Помню, несколько лет назад была волна увлечения ?умной? одеждой. Одна знакомая фабрика в Гуандуне, имеющая хороший инженерный отдел, решила прыгнуть в этот тренд и разработала носки с интегрированными датчиками для бегунов (типа анализа пота, нагрузки). Сделали прототип, даже на выставке показывали. Но в серию так и не пошло. Почему? Технология вшивания микроэлектроники оказалась не главной проблемой. Убило массу бытовых вещей: как стирать, чтобы не сломать? Как обеспечить стабильное соединение с телефоном через Bluetooth после множества стирок? Как сделать цену адекватной? Проект заглох. Это показательный пример, когда технологический рывок наткнулся на непродуманность пользовательского сценария и экономики. Сейчас они вернулись к более приземленным вещам — улучшению влагоотведения и анатомической посадки в беговых носках. И это, возможно, правильнее.

Что в сухом остатке? Взгляд в ближайшее будущее

Так где же реальные точки роста? На мой взгляд, они лежат не в области футуристичных прорывов, а в системной, скучной работе. Во-первых, это цифровизация именно управленческих процессов: от отслеживания сырья до отгрузки. Чтобы менеджер в Шанхае или Москве в реальном времени видел, на каком этапе его заказ, и не тратил недели на уточнения по почте. Это уже внедряется, но медленно.

Во-вторых, углубленная работа с волокнами. Биоразлагаемые нити, пряжа с повышенным содержанием переработанных материалов (recycled), гибридные материалы для специфического применения (например, носки для диабетиков с особым плетением). Здесь китайские производители имеют огромное преимущество — близость к гигантам текстильной химии и производства пряжи. Они могут быстро тестировать новые образцы.

И в-третьих, это персонализация. Оборудование позволяет делать экономически оправданные микро-партии. Можно прийти к тому, что крупный онлайн-ритейлер будет заказывать носки не просто размером M, а под конкретный тип стопы или активность. И заводы, которые научатся гибко работать в этой парадигме, выиграют. Это опять же вопрос не столько о ?железе?, сколько о перестройке мышления и логистики.

Так что, возвращаясь к заглавному вопросу. Да, технологии есть, и они серьезные. Но они фрагментированы, часто точечны и привязаны к конкретным бизнес-задачам — будь то выполнение строгого стандарта для немецкого заказчика или борьба за внимание покупателя на внутреннем рынке под своим именем, как у того же ?Цяоцзиарен?. Главная же технология — это pragmatism, умение адаптировать имеющиеся решения под реальные, а не выдуманные, потребности. И в этом китайские чулочные заводы, особенно те, что прошли путь с 80-90-х, как раз стали мастерами.