Китайские чулки: новые технологии производства?

2026-01-03

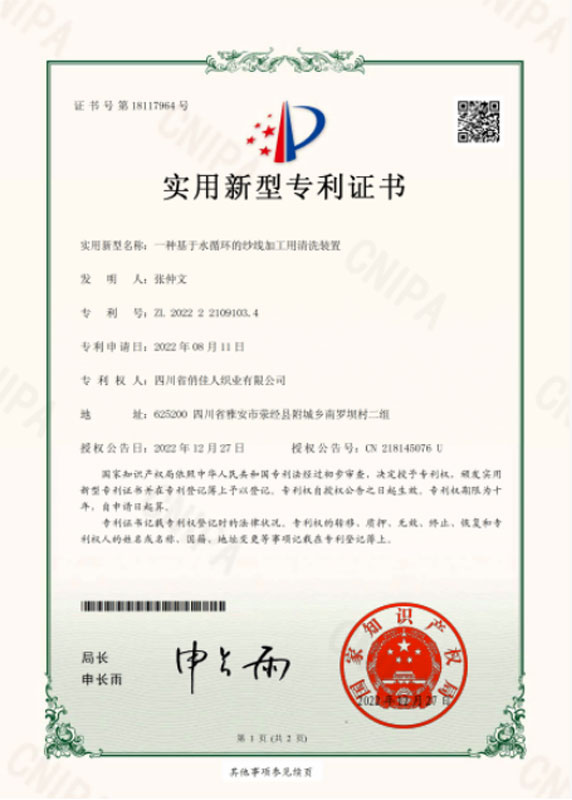

Когда говорят про ?китайские чулки?, многие до сих пор мысленно пожимают плечами: мол, дешёвый ширпотреб, который рвётся после второй стирки. Но те, кто в теме последние лет пять-семь, уже так не думают. Речь сейчас не о простом копировании, а о совершенно другой логике на производстве. Я сам долго не верил, пока не начал плотно работать с поставщиками вроде Сычуаньское ткацкое ООО Цяоцзиарен. Их бренд ?Цяоцзиарен? — он ведь с 1989 года, это не вчерашний стартап. И вот что интересно: их основная масса заказов — не на самые дешёвые позиции, а на средний сегмент и выше, где как раз и идёт основная битва за технологии.

От нейлона к умным волокнам: куда ушли ?простые? технологии

Раньше всё держалось на классическом нейлоне и его плотности. Сейчас же ключевое слово — гибрид. Не просто смесь полиэстера и хлопка, а более сложные комбинации. Например, добавление микроволокон модала или лиоцелла в основную нить для носков — это уже почти стандарт для фабрик, которые хотят держать марку. Но с чулками сложнее. Там нужна и эластичность, и прочность, и тактильность.

На том же Цяоцзиарен я видел, как экспериментируют с покрытием. Не просто силиконовая полоска для держания, а вплетение в саму структуру вязки на определённых участках (в районе бедра) термопластичных полиуретановых нитей. После специальной обработки горячим воздухом они ?садятся?, создавая зону с переменной упругостью — плотно держит, но не пережимает. Это не космическая технология, но её внедрение требует перенастройки всего вязального ряда. Многие фабрики на этом спотыкались: либо машины не тянули, либо нить вела себя непредсказуемо при большой скорости.

Был у меня личный провал с одной партией ?умных? чулок для спорта. Заказчик хотел зональную компрессию и охлаждающий эффект. Мы взяли за основу полиамид с добавкой оксида цинка — в теории должно было работать. Но на практике при вязке тонкого полотна добавка нарушала равномерность окрашивания, получались разводы. Пришлось признать, что технология сырая, и откатиться к более проверенным решениям с отдельным внутренним охлаждающим напылением. Дороже, но надёжнее.

Оборудование: тихая революция на фабричном этаже

Всё упирается в машины. Китайские производители уже не просто покупают итальянские или немецкие вязальные автоматы. Они их активно модифицируют под свои нужды. Речь о системе контроля натяжения нити. В классических чулках слабое место — пятка и мысок. Новые местные станки, которые я наблюдал в работе, используют не два, а три независимых датчика натяжения на одной игольнице, что позволяет в реальном времени компенсировать рывки и минимизировать разницу в плотности на сложных участках.

Это даёт осязаемый результат. Раньше партия в 10 тысяч пар могла иметь разброс по плотности до 15%. Сейчас на хорошем производстве этот показатель удаётся удерживать в рамках 5-7%. Для потребителя это значит, что купленные в разное время чулки из одной коробки будут ощущаться одинаково. Мелочь? Для масс-маркета — огромный шаг вперёд.

Но и проблем хватает. Самая большая головная боль — калибровка такого оборудования. Нужны операторы, которые понимают не только вязку, но и основы мехатроники. Найти их сложно, обучать долго. Часто фабрики идут по пути упрощения: ставят самое ?умное? оборудование только на одну-две линии для премиальных линеек, а основной объём гонят на слегка модернизированных старых машинах. Экономически это оправдано, но создаёт разрыв в качестве внутри одного бренда.

Красители и экология: не то, чем кажется

Тема экологичных красителей сейчас на волне. Но здесь много маркетинга. ?Водная основа? — это не всегда значит безопасно и устойчиво. Важнее система замкнутого цикла на фабрике. Некоторые крупные производители, включая упомянутое Сычуаньское ткацкое ООО, действительно вкладываются в системы рециркуляции воды и очистки стоков. Для них это не только имидж, но и жёсткие требования европейских заказчиков, которые теперь запрашивают соответствующие сертификаты на каждый краситель.

Более интересная тенденция — возврат к пигментному крашению в мокром процессе для тёмных оттенков. Это позволяет добиться невероятной стойкости цвета, особенно для чёрных и тёмно-синих чулок, которые чаще всего линяют. Технология не нова, но её усовершенствовали: теперь пигментные частицы мельче и лучше связываются с поверхностью модифицированного полиамида. На ощупь изделие не отличается от окрашенного классическим способом, а по износостойкости выигрывает в разы.

Правда, есть нюанс с цветопередачей пастельных тонов. Пигментное крашение для них не подходит, и тут в ход идут реактивные красители нового поколения. Их стойкость ниже, но зато они позволяют добиться тех самых нежных, сложных оттенков, которые так востребованы в модных коллекциях. Приходится идти на компромисс: либо суперстойкий цвет, либо идеальный оттенок из тренд-бука.

Упаковка и логистика: где прячется прогресс

Мало кто задумывается, но упаковка — это часть технологии производства. Раньше чулки просто заворачивали в полиэтилен и клали в картонную коробку. Сейчас ключевой тренд — индивидуальная вакуумная упаковка в плоский пакет с барьерным слоем. Зачем? Не только для красоты. Это защита от влаги и пыли при долгой морской перевозке, что критично для сохранения качества эластичных волокон.

На сайте scqjr.ru можно заметить, что в ассортименте бренда ?Цяоцзиарен? много позиций именно в такой плоской упаковке. Это не случайно. При переходе на такой формат пришлось пересматривать весь процесс финального контроля: чулок должен быть идеально расправлен перед запайкой, любая складка после вскрытия будет заметна. Это потребовало установки дополнительных автоматических подвесов и систем визуального контроля на конвейере.

Интересный побочный эффект: такая упаковка снизила процент брака из-за механических повреждений при транспортировке почти на треть. Для ритейлера это прямая экономия. Но и себестоимость, конечно, выросла. В итоге технология окупается только на крупных партиях и для продуктов среднего и высокого ценового сегмента. Дешёвые чулки по-прежнему едут в простой плёнке навалом — тут экономика диктует свои правила.

Что в итоге? Технологии есть, но они выборочны

Так есть ли новые технологии в производстве китайских чулок? Безусловно. Но они не тотальны. Это не картинка с выставки, где всё блестит. Это точечные, часто незаметные со стороны улучшения: в системе контроля нити, в химии волокна, в процессе крашения, в упаковке. Они внедряются там, где есть конкретный запрос от рынка или где это даёт прямую экономическую выгоду производителю.

Бренды с историей, вроде ?Цяоцзиарен?, находятся в интересной позиции. Им нужно сохранять широкий ассортимент (носки, бельё, шарфы), но при этом не отставать в ключевых категориях. Поэтому их прогресс часто осторожный, выверенный. Они не станут переводить всю линию на экспериментальное ?нанопокрытие?, но обязательно запустят одну-две модели с ним, чтобы проверить реакцию рынка.

Главный вывод, который я сделал за эти годы: китайское производство чулок перестало быть монолитом. Оно стратифицировалось. Есть фабрики, которые гонят дешёвый объём на старом оборудовании. А есть те, кто вкладывается в R&D и работает на уровне, который мало чем уступает европейскому. И вот эта вторая группа как раз и определяет сегодня новые технологические тренды. Потому что их драйвер — не низкая цена, а качество и функциональность, за которую покупатель готов платить. И в этом, пожалуй, и заключается самая важная перемена.