Китайские чулки: новые технологии производства?

2026-01-02

Когда слышишь ?китайские чулки?, многие до сих пор мысленно видят стопки дешёвого нейлона на рынке. Это, конечно, уже давно не так, но и разговоры о ?новых технологиях? часто сводятся к маркетинговой шумихе. На деле всё сложнее и интереснее. Я бы сказал, что главный тренд последних лет — не какая-то одна революционная машина, а комплексный подход: от сырья до финишной обработки, где каждое звено пытаются ?дожать? для конечного ощущения и износостойкости. И здесь есть над чем подумать, даже когда всё, казалось бы, отлажено.

Откуда растут ноги у ?новизны?: сырьё и пряжа

Всё начинается с волокна. Да, базовый полиамид и эластан никуда не делись, но сейчас огромное внимание уделяется модификациям. Речь не о марках вроде ?тактил? или ?микрофибра? — это уже общее место. Интереснее, когда начинают играть с сечением нити, добавляют в полимер на стадии производства минеральные частицы (для охлаждающего эффекта) или алоэ-вера (тут, честно, сложно проверить эффективность после всех этапов окрашивания).

Ключевой момент, который многие упускают — однородность сырья. Китайские фабрики, которые работают на серьёзный уровень, сейчас закупают полиамидные чипсы у крупных химических гигантов вроде Invista или Hyosung. Потому что малейшие колебания в качестве базового полимера потом вылезут проблемой при вязании: неравномерное окрашивание, разная сила натяжения. Мы как-то попробовали сэкономить на этом этапе с одним локальным поставщиком — и потом месяц разбирались с браком по всей партии, чулки рвались на одной и той же высоте. Дорого вышла экономия.

Ещё один пласт — возврат к натуральным материалам, но в новой форме. Хлопковая нить для чулок — это не просто мерсеризованный хлопок. Речь идёт о тончайшей гребенной пряже, скрученной с полиуретановой нитью по особой технологии, чтобы сохранить и дыхательные свойства, и необходимую степень облегания. Это технологически сложнее, чем кажется. Бренды с историей, вроде Цяоцзиарен (scqjr.ru), который, напомню, работает с 1989 года, здесь имеют преимущество — у них накоплен опыт работы именно с комбинированными нитями, а не только с синтетикой.

Станок — это не просто станок: тонкости вязания

Современные круговые вязальные машины для чулочных изделий — это компьютеры на колёсиках. Итальянские Lonati, японские Tsudakoma. Китайские производители активно их закупают. Но суть не в наличии машины, а в её настройке (калибровке) и обслуживании.

Здесь и кроется главный технологический секрет. Плотность вязания, натяжение нити, температура в цеху — всё влияет на итог. ?Новые технологии? часто означают не новую модель станка, а новую программу управления им, которая позволяет, например, бесшовно менять плотность от лодыжки к бедру для лучшей поддержки, или вплетать силиконовую ленту так, чтобы она не теряла свойств после 30 стирок. Настройка таких программ — это искусство технолога. Видел, как на фабрике в провинции Чжэцзян техник два дня сидел над одним параметром, ?ловя? нужную упругость резинки.

Проблема, с которой сталкиваются многие — это синхронизация работы сотен игл. Малейший износ или загрязнение — и появляется продольная полоса (т.н. ?стрелка? будущая) или неравномерность полотна. Поэтому сейчас всё чаще внедряют системы лазерного контроля прямо в процессе вязания, которые останавливают машину при малейшем сбое. Это снижает производительность, но радикально уменьшает процент брака. Для масс-маркета это пока дороговато, но для среднего и верхнего сегмента — уже стандарт.

Красильный цех: где рождается цвет и прочность

Это, пожалуй, самый ?грязный? и самый важный с точки зрения экологии и качества этап. Новые технологии здесь жёстко регулируются — сбросы красителей под жёстким контролем. Поэтому тренд — на переход к экологичным красителям и, что важнее, к современным методам фиксации цвета.

Реактивное крашение для хлопковых включений, кислотное для полиамида. Но фишка в деталях. Например, температура выдержки и скорость подъёма температуры в барке (красильной машине). Неправильный режим — и полиамид теряет эластичность, а хлопок ?садется?. Получается, чулок держит цвет, но не держит форму. Или наоборот.

Одна из интересных разработок, с которой я столкнулся, — это технология ?окрашивания в массе?. Пигмент добавляется ещё в расплав полимера, до формирования нити. Цвет получается невероятно стойким, но у метода есть огромный минус: минимальный объём партии. Нужно заказывать тонны такой нити, что подходит только для гигантов или стандартных чёрно-телесных цветов. Для модных сезонных оттенков нереально. Поэтому большинство работает по старинке, но с улучшенными фиксаторами и мягчителями, которые не вымываются после первой же стирки.

Финиш: от проверки до упаковки

Здесь инновации чаще всего процессные. Автоматические системы контроля с камерами высокого разрешения, которые выявляют дефекты невидимые глазу — микропетли, неравномерность блеска. Раньше это делали девушки при свете ламп, глаза сбивались. Теперь машина сканирует каждый сантиметр.

Но и ручной труд остался. Формование (придание формы чулку тепловой обработкой) и окончательная проверка на манекене-ноге — это часто всё ещё дело человеческих рук и глаз. Потому что машина не почувствует, как лёгкая ?колкость? необработанного шва может натереть, или как силиконовая лента ?ведёт? себя на разных тканях юбок.

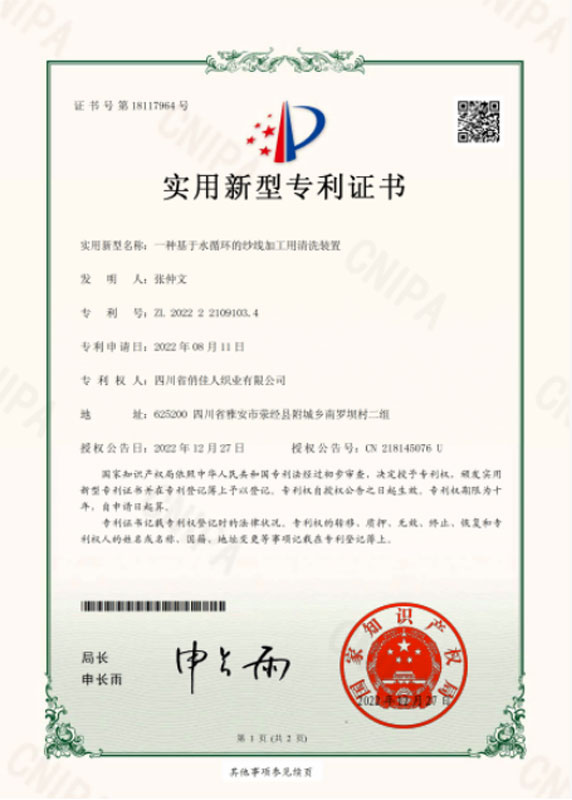

Упаковка — отдельная тема. Современная плёнка ?дышит?, предотвращает образование плесени при долгой транспортировке морем. Это тоже технология. А ещё — нанесение QR-кодов для отслеживания партии и состава. Для таких компаний, как Сычуаньское ткацкое ООО Цяоцзиарен, которая производит не только чулки, но и целый ряд текстиля от носков до полотенец, стандартизация такого финиш-контроля для разных категорий товаров — большая и важная задача.

И что в сухом остатке? Взгляд в будущее

Так есть ли новые технологии? Безусловно. Но они не лежат на поверхности в виде какого-то одного ?убийственного? продукта. Это эволюция каждого этапа. Главный вызов сейчас, на мой взгляд, — даже не в производстве, а в предпродажной подготовке. Как правильно протестировать готовое изделие на растяжение, истирание, стойкость цвета в условиях, приближенных к реальным? Лабораторные тесты часто дают идеальную картинку, а потом покупательница пишет, что после дня носки на колготках появился ?зацеп?.

Будущее, видимо, за более тесной интеграцией цепочек: производитель сырья → прядильщик → красильщик → вязальная фабрика. Обмен данными в реальном времени для корректировки параметров. И, конечно, давление в сторону экологичности и замкнутых циклов производства. Уже сейчас некоторые фабрики запускают линии по переработке обрезков нейлона обратно в гранулы для технических нужд.

Так что, когда видишь на бирке ?новейшая технология?, стоит понимать — это скорее о совокупности сотен мелких улучшений, а не о волшебстве. И хорошо, если за этим стоит реальный опыт, как у того же бренда Цяоцзиарен, а не просто слова в каталоге. Потому что в чулках, как нигде, результат ощущается буквально на себе — и его не обманешь красивой формулировкой.