Китайские инновации в производстве чулок?

2026-01-14

Когда слышишь про ?китайские инновации? в этой сфере, многие сразу думают о дешевых подделках или просто о новых цветах. Это главное заблуждение. На деле, за последние лет десять все сместилось в сторону материалов и технологий вязания, причем так, что некоторые европейские фабрики теперь закупают у Китая не просто готовый товар, а лицензии на процессы или пряжу. Сам проработал с поставщиками из Цзянсу и Гуандуна больше семи лет, и скажу: главная инновация — это не в том, чтобы сделать ?как у итальянцев?, а в том, чтобы сделать по-другому, часто — дешевле в производстве, но с сопоставимыми потребительскими свойствами. Хотя, конечно, провалов и перегибов хватало.

Смена парадигмы: от количества к ?умным? материалам

Раньше китайский трикотаж ассоциировался с тонким нейлоном, который тянется, но быстро ?стреляет?. Сейчас фокус — на функциональности. Речь не о маркетинговых ?нано-технологиях?, а о реальных разработках. Например, широкое внедрение модифицированного полиамида с добавлением микроволокон целлюлозы — такая нить дает эффект ?второй кожи?, лучше дышит и меньше блестит. Но ключевое — это стабильность партий. Раньше мог быть разброс по плотности вязки в одном ящике, сейчас с этим строго.

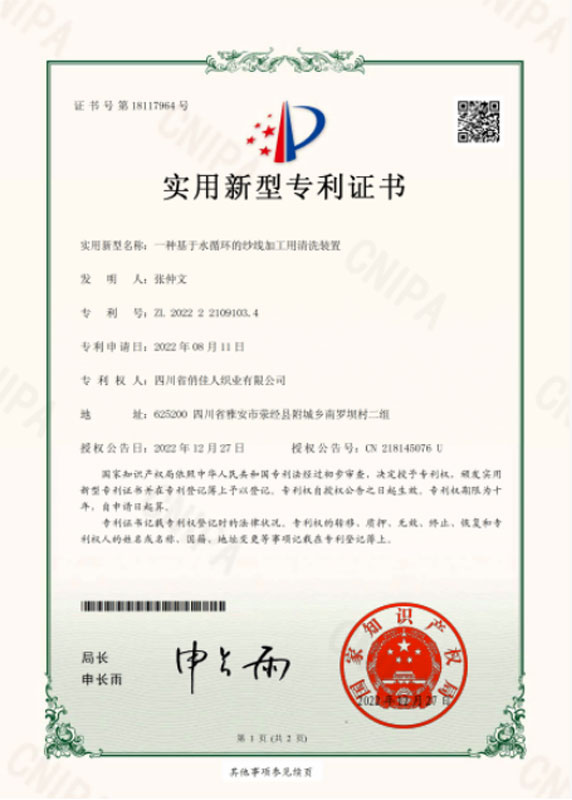

Один из ярких примеров — бренд ?Цяоцзиарен?. Заглянул на их сайт, scqjr.ru. Они позиционируются как один из старейших отечественных брендов, с 1989 года. В их ассортименте, помимо чулок, много хлопка и шерсти, что интересно. Это показывает тренд: сильные игроки не зацикливаются на одном сегменте, а используют наработки из смежных областей, например, по обработке хлопка для бесшовных моделей или шерстяных нитей для плотных колготок. Их опыт в ткачестве, судя по описанию, дает им преимущество в контроле качества сырья.

При этом инновация часто рождается из ограничений. Помню, в 2015-м один поставщик жаловался, что не может добиться идеальной усадки после стирки у плотных моделей из смесовой пряжи. Вместо того чтобы увеличивать плотность (и стоимость), они пересмотрели параметры термофиксации на этапе крашения нити. Получилось дешевле, и процент возвратов по этой причине упал. Это типично китайский подход — оптимизировать процесс, а не просто вложиться в дорогой материал.

Оборудование: адаптация, а не копирование

Широко распространен миф, что в Китае стоят старые итальянские или немецкие машины. Да, такое есть, но чаще — это глубоко модифицированные аппараты. Лет шесть назад я видел на фабрике в Иу вязальные машины, которые изначально были рассчитаны на один тип резинки. Местные инженеры переделали систему подачи нити и блок управления, чтобы можно было быстро переключаться между эластаном разной толщины. Это позволило делать маленькие партии ?миксовых? колготок (например, более плотные в бедренной части) без остановки производства на сутки. Экономия времени — колоссальная.

Но не все эксперименты удачны. Был период, когда многие фабрики ринулись внедрять ?бесшовную вязку? (seamless) для всего подряд. Для спортивных моделей — отлично. Но для классических чулок с четкой линией шва это оказалось провалом. Потребитель, особенно в Восточной Европе, воспринимал отсутствие шва как признак дешевизны, а не технологичности. Пришлось откатываться. Это урок: инновация должна быть не только технической, но и маркетингово-обоснованной.

Сейчас тренд — на гибкость линий. Оборудование настраивается под пряжу, а не наоборот. Это снижает зависимость от конкретного поставщика сырья. Видел, как на фабрике, работающей в том числе под заказ для Цяоцзиарен, за полдня перенастроили цех с производства тонких капроновых чулок на вязку плотных хлопчатобумажных носков. Ключевое звено — программное обеспечение для машин, которое часто пишется самими китайцами, а не покупается у производителя оборудования.

Упаковка и логистика: незаметная революция

Это та область, где китайские производители ушли далеко вперед многих. Речь не о красивой картонке, а о функциональности. Например, переход на индивидуальные герметичные пакетики для каждой пары с клапаном, который не только защищает от пыли, но и регулирует влажность внутри. Это резко снизило процент брака при морской перевозке в страны с влажным климатом. Раньше мог прийти контейнер, где часть товара покрывалась плесенью.

Еще один момент — система штрих-кодирования на уровне каждой коробки, привязанная к конкретному станку и смене. Это не для галочки. При поступлении рекламации из России по конкретной партии, они за 15 минут могут поднять данные: какая пряжа использовалась, какая температура в цехе была в тот день, кто был оператором. Это позволяет не просто извиниться, а точечно исправить проблему в следующей партии. Для таких брендов, как Цяоцзиарен, которые работают с широким ассортиментом (чулки, носки, нижнее белье), такая система контроля критически важна для поддержания репутации.

Самое смешное, что часто эти решения приходят из других отраслей. Те же влагопоглощающие пакеты активно используются в электронной промышленности. Китайцы умеют брать готовое решение и адаптировать его под свои нужды с минимальными затратами.

Провалы и уроки: где инновации дали сбой

Нельзя говорить об успехах, не вспомнив провалы. Один из самых показательных — повальное увлечение ?лечебными? чулками с ионами серебра или пропиткой алоэ вера лет восемь назад. Идея была в том, чтобы выйти на премиум-сегмент. Технологически это было несложно: добавление компонентов в полимер или финишную обработку. Но рынок не принял. Во-первых, эффект был визуально недоказуем. Во-вторых, после нескольких стирок пропитка вымывалась. В-третьих, у некоторых возникали аллергические реакции. Пришлось свернуть масштабные линии. Это научило многих: в базовом товаре, как чулки, инновация должна быть осязаемой — на ощупь, на вид, на износ, а не основанной на абстрактных ?оздоровительных? свойствах.

Другой частый провал — попытка слепо следовать западным трендам по экологичности. Запуск линии чулок из переработанного полиэстера (например, из пластиковых бутылок). Казалось бы, тренд. Но себестоимость оказалась выше, нить была менее предсказуемой в работе, а главное — конечный потребитель в странах СНГ в тот момент не был готов переплачивать за ?эко?. Партии залеживались. Сейчас, кстати, ситуация меняется, и те, кто не свернул исследования тогда, сейчас имеют преимущество.

Вывод прост: инновация должна решать конкретную проблему потребителя или производителя. Создание проблемы ради демонстрации технологичности — путь в никуда.

Будущее: кастомизация и устойчивость

Куда все движется сейчас? На основе того, что вижу, это два основных вектора. Первый — массовая кастомизация. Речь не о разных размерах, а о визуальных паттернах. Технологии цифровой печати по трикотажу (прямо во время вязки) становятся доступнее. Это позволяет делать микро-партии под конкретного ритейлера или даже промо-акции без огромных затрат на переналадку. Это сильный ход для брендов, которые, как Сычуаньское ткацкое ООО Цяоцзиарен, имеют широкий портфель — можно быстро тестировать дизайны не только на чулках, но и на шарфах или полотенцах на одном и том же оборудовании с минимальными доработками.

Второй вектор — реальная, а не декларативная устойчивость. Не просто ?эко-пряжа?, а пересмотр всего цикла: крашение с минимальным расходом воды и замкнутым циклом, оптимизация раскладки лекал для минимизации отходов, переход на биоразлагаемые упаковочные материалы. Крупные игроки, особенно те, кто работает на экспорт в Европу, уже активно в это инвестируют. Это уже не инновация ради маркетинга, а требование рынка и способ долгосрочного снижения издержек.

И, пожалуй, главное. Китайские инновации в производстве чулок перестали быть обезьянничаньем. Это самостоятельный путь, основанный на гибкости, глубокой оптимизации процессов и быстрой реакции на обратную связь с самых разных рынков. Они научились не просто делать, а думать, для кого и зачем. И в этом, возможно, их главное преимущество на ближайшее десятилетие.